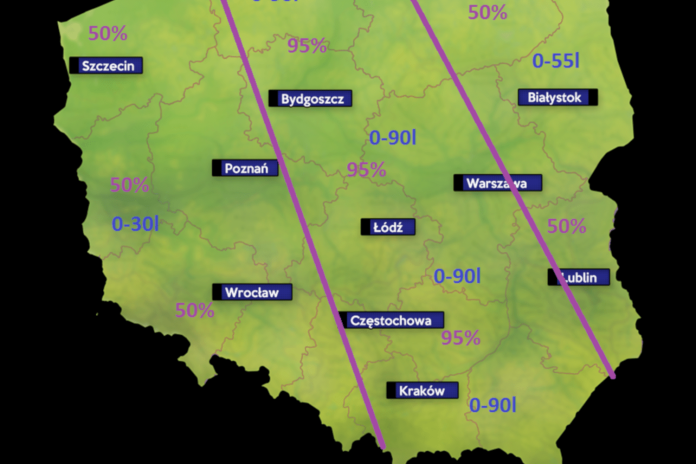

Tropikalna noc przed mieszkańcami wschodniej Polski – tutaj w nocy nie mniej niż 18-20 stopni – w wielu miejscach pojawią się mgły i zamglenia. Od Pomorza Gdańskiego, Warmii po Kujawy, Łódzkie i Śląsk Cieszyński pojawi się pas z bardzo zlewnymi opadami deszczu pochodzenia burzowego przy temperaturze około 16-18 stopni. Najwięcej deszczu spadnie w okolicy Cieszyna, gdzie sytuacja hydrologiczna ulegać będzie dalszemu pogorszeniu. Na zachodzie wieczorem i w nocy pojawią się przelotne opady deszczu- największa szansa na opady jest na Dolnym Śląsku- tutaj w nocy słupki rtęci spadną do 14-16 stopni.

Od samego rana w pasie od Warmii i Mazowsza po Ziemię Łódzką i Małopolskę rozciągać się będzie strefa z licznymi przelotnymi ulewnymi opadami deszczu. Po południu największa szansa na zlewne opady deszczu rozciągać się ma od Warmii i Mazur po Mazowsze, Góry Świętokrzyskie, Małopolskę oraz południe i wschód Górnego Śląska. Być może miejscami w ciągu doby spadnie i pond 100 mm deszczu zalewając całe gminy- taka sytuacja jest najbardziej prawdopodobna na zachodzie i południu Małopolski oraz na Wyżynie Krakowsko-Częstochowskiej.

Burze możliwe będą także na wschodzie kraju- szczególnie dużo zjawisk pojawi się w godzinach wieczornych i nocą z poniedziałku na wtorek.

Temperatura w ciągu dnia wyniesie od 17-20 stopni w Małopolsce i na Górnym Śląsku, 20-23 stopni od Warmii i Mazur po centrum i Podkarpacie, 23-24 stopni na wschodzie i tym razem najcieplej na zachodzie- do 25 stopni w Zielonej Górze, Lesznie, Słubicach.

Łukasz Sieligowski

![UWAGA! Możliwe liczne podtopienia, a nawet powódź [POGODA] 1](https://agroprofil.pl/cms/wp-content/uploads/2020/06/105586587_367680760879279_3339466808915256570_n.png)

![Niedziela nadal burzowa. W jakim regionie? [POGODA] 5](https://agroprofil.pl/cms/wp-content/uploads/2020/06/105192298_594187131235271_7432079989528693396_n-300x266.png)

![Niedziela nadal burzowa. W jakim regionie? [POGODA] 6](https://agroprofil.pl/cms/wp-content/uploads/2020/06/104497226_572189303494422_2318288849824487922_n.png)

![Sobota ostatnim deszczowym dniem? [POGODA] 11](https://agroprofil.pl/cms/wp-content/uploads/2020/06/105412437_299014161146832_1578888755530893900_n-300x279.png)

![Sobota ostatnim deszczowym dniem? [POGODA] 12](https://agroprofil.pl/cms/wp-content/uploads/2020/06/104475677_277939280073300_4832895710179135582_n-300x273.png)

![Front powoli będzie się wycofywał na wschód [POGODA] 25](https://agroprofil.pl/cms/wp-content/uploads/2020/06/104432870_826285664567313_7596703698713749796_n.png)

![Front powoli będzie się wycofywał na wschód [POGODA] 26](https://agroprofil.pl/cms/wp-content/uploads/2020/06/105042100_685432875352514_8138589700685072935_n.png)