Co znajdziesz w artykule?

Przygotowanie opryskiwacza do pracy polega na sprawdzeniu jego sprawności technicznej oraz przeprowadzeniu jego kalibracji. Powinniśmy to robić przed każdym okresowym badaniem (nie rzadziej jak co 3 lata) w Stacji Kontroli Opryskiwaczy (S.K.O.) oraz najlepiej przed każdym sezonem, a w razie potrzeby na bieżąco. | Eugeniusz Tadel – Centrum Szkoleniowe Techniki Ochrony Roślin – MODR -Tarnów

Podstawowa kontrola opryskiwacza – użytkownik jest w stanie przeprowadzać ją samodzielnie

Ogólną ocenę stanu technicznego opryskiwacza a także kalibrację rozpoczynamy od sprawdzeniu kompletność osłon elementów wirujących (wałki napędowe, przekładnie pasowe, wirnik wentylatora), a także jego umyciu z zewnątrz i wewnątrz. Ocenie podlegają w pierwszym rzędzie: kompletność i prawidłowość zabezpieczeń, pewność agregatowania z ciągnikiem, stan zużycia poszczególnych podzespołów , szczelność. Opryskiwacz agregatujemy z ciągnikiem najlepiej z tym z którym pracuje wtedy możliwe będzie także przeprowadzenie kalibracji. Zbiornik powinien być wypełniony w ilości około 1/2 objętości czystą wodą, z taką ilością wody warto także przeprowadzić ustalenie prędkości jazdy na potrzeby kalibracji w warunkach terenowych, uwzględnimy wtedy średni ciężar opryskiwacza na wartość poślizgu kół.

Sprawdzenie stanu technicznego poszczególnych podzespołów opryskiwacza przed sezonem

Pompa sercem opryskiwacza

Sprawdzeniu podlegają szczelność (brak wycieków), smarowanie, tłumienie pulsacji, wydajność. Większość pomp smarowanych jest olejem a sprawdzeniu podlega poziom oleju (na bagnecie lub na skali przeźroczystego zbiorniczka) oraz jego barwa (szczególnie trzeba zwrócić uwagę czy olej nie zaczyna emulgować z wodą przyjmując barwę „kawy z mlekiem”, świadczyć to może o uszkodzeniu przepony tłocznej). Można także spotkać pompy z łożyskami smarowanymi smarem stałym ze suchą skrzynią korbową (Hardi). Za tłumienie pulsacji odpowiedzialny jest powietrznik, a sprawdzeniu podlega ciśnienie powietrza, które powinno wynosić 1/3 – 2/3 przewidywanego wykalibrowanego ciśnienia roboczego. Czasami na pompach umieszczone są informacje fabryczne dotyczące doboru ciśnienia powietrznika. Obsługa pomp polega także na wymianie oleju zgodnie z częstotliwością i klasą lepkości rekomendowaną przez producenta. Producenci najczęściej proponują olej firmowy producenta opryskiwacza lub inny, najczęściej silnikowy lub czasami przekładniowy o określonej klasie jakości i lepkości. W przypadku(niezbyt częstej) praktyki zalewania pompy na zimę płynem niezamarzającym należy pamiętać o jej opróżnieniu.

Mieszadło

Mieszadło powinno powodować widoczny efekt mieszania cieczy roboczej w zbiorniku wypełnionym 1/2 pojemności przy pracujących wszystkich rozpylaczach, przy nominalnych obrotach, a więc jest to badanie które powinniśmy wykonać w pierwszej kolejności po włączeniu napędu. Mieszadło hydrauliczne powinno być umieszczone w pobliżu dna zbiornika, zaleca się konstrukcje wykorzystujące efekt eżektorowy. Za system mieszania uznaje się także tzw. mieszadło przelewowe czyli skierowanie węża przelewowego w pobliże dna zbiornika często poprzez rurę z bocznymi otworami ale z zaślepionym końcem. W najnowszych konstrukcjach dużych opryskiwaczy mieszadłem mogą być także rury z umieszczonymi w bocznych otworach klasycznymi mieszadłami eżektorowymi.

W przypadku popularnych mieszadeł wyposażonych w indywidualny filtr (Pilmet – mieszadło mocowane na 3 śruby) należy koniecznie skontrolować jego stan. Z praktyki badań wynika, że bardzo często użytkownicy zapominają o tym i czasami przez lata pracują z nieczynnym mieszadłem, powodując w efekcie nierównomierność stężenia cieczy w zbiorniku a w konsekwencji nieprawidłowe naniesienie preparatu na opryskiwane powierzchnie. W opryskiwaczach starszych pracujących dawniej na wysokich ciśnieniach po przejściu na technikę niskich ciśnień (rozpylacze szczelinowe) warto powiększyć dysze mieszadła tak aby przy niższym ciśnieniu uzyskało ono wymagany przepływ. Przy współczesnych mieszadłach o większych przekrojach dysz nie ma to takiego znaczenia jak dawniej i z reguły współczesne mieszadła nie posiadają żadnych dodatkowych filterków indywidualnych jak to miało miejsce na przykład w poprzednich wersjach typu Pilmet. Jakość mieszania cieczy roboczej ma zasadniczy wpływ na efektywność zabiegu. Niesprawne mieszadło powoduje dużą niejednorodność stężenia środka ochrony roślin w cieczy roboczej co może skutkować zarówno przekroczeniem miejscowych dawek substancji aktywnej, a także jej miejscowym niedoborom.

Zbiornik oraz osprzęt

Zbiornik opryskiwacza powinien być zarówno szczelny, tak aby nie dochodziło do wycieku cieczy, ale równocześnie nie może dochodzić do powstawania podciśnienia. Odpowiednie rozszczelnienie występuje zwykle w pokrywie wlewu. Zbiornik powinien posiadać widoczny i czytelny wskaźnik poziomu cieczy oraz sprawny zawór spustowy (zawór spustowy może także występować na filtrze ssawnym). Jeżeli opryskiwacz posiada inne dodatkowe wyposażenie (rozwadniacz, znacznik pianowy, system płukania itp.) to powinny być one nieuszkodzone i funkcjonować prawidłowo.

Odpowiedni manometr

Manometr powinien być widoczny z miejsca operatora, średnica powinna wynosić co najmniej 63 mm w przypadku manometrów analogowych połączonych z zaworem sterującym lub umieszczonych w kabinie ciągnika, a w przypadku połączenia lub umieszczenia w inny sposób nawet 100 mm, zakres skali powinien uwzględniać zakres ciśnień roboczych (inny w polowych a inny w sadowniczych), a podziałka skali powinna wynosić nie więcej jak: 0,2 bara dla ciśnienia roboczego poniżej 5 barów (w polowym), 1,0 bar przy ciśnieniu roboczym 5-20 barów (w sadowniczym). Dla ciśnień roboczych powyżej 20 bar wystarczy podziałka skali 2,0 bary. W czasie badania manometru różnica ciśnień wskazywanych przez manometr badany nie może być większa niż 0,2 bar w zakresie ciśnień roboczych do 2 bar oraz 10% w zakresie ciśnień powyżej 2 bar w stosunku do manometru wzorcowego. Manometr najlepiej sprawdzić na prasce kontrolnej ale możliwe jest też porównanie wskazań dwóch manometrów po ich podłączeniu do dowolnego regulowalnego źródła ciśnienia na przykład opryskiwacza. Porównania dokonujemy przy ciśnieniu 1; 3 oraz 5 bar w przypadku opryskiwacza polowego.

Trzeba także pamiętać o tym żeby zakres maksymalny wskazań manometru był nieco większy jak możliwe do osiągnięcia przez pompę maksymalne ciśnienie. Manometr niekoniecznie musi być wypełniony gliceryną, wyposażony w skalę barwną oraz nieproporcjonalną (rozszerzony określony zakres), ale cechy te ułatwiają nam komfort odczytu, więc są polecane. W przypadku zaworów sterujących (krajowej produkcji) wyposażonych w przeponowy wymiennik ciśnienia (tłumik drgań) należy sprawdzić stan gumowej przepony wypełnionej olejem oraz drożność labiryntu w restryktorze (płaski okrągły plastikowy element) znajdującym się pod gniazdem manometrycznym. W zaworach z wymiennikiem ciśnienia nie ma uzasadnienia stosowanie manometrów wykonanych ze stali nierdzewnej. Zawory zachodnich firm (niemieckich, włoskich i innych) nie posiadają z reguły wymienników ciśnienia i można rozważyć użycie droższych kwasoodpornych manometrów zwłaszcza kiedy zamierzamy stosować nawozy płynne (RSM). Tłumienie drgań wskazówki manometru realizowane jest tam restryktorem (zmniejszonym przekrojem wlotu do króćca przyłączeniowego manometru). Pamiętajmy przy zakupie manometru, że w przypadku zaworów polskiej produkcji gwint króćca manometru najczęściej wynosi M12 x 1,5 natomiast zawory regulacyjne zachodniej produkcji wymagają z reguły manometru z gwintem 1/4’ (cala).

Układy sterowania

Sprawdzenie urządzeń sterujących (zaworów) polega na sprawdzeniu stabilności ciśnienia (dla stałych obrotów pompy dopuszcza się odchylenie wartości ciśnienia roboczego nie więcej jak 10%) oraz powtarzalności (wyłączenie i włączenie zaworu głównego zaworu odcinającego dopływ cieczy roboczej do zespołu opryskowego nie może spowodować różnicy większej niż 10%). Dodatkowo jeżeli zespół sterujący wyposażony jest w zawory sekcyjne stałociśnieniowe (coraz częściej stosowane również w mniejszych opryskiwaczach) odcięcie dopływu cieczy do poszczególnych sekcji belki polowej opryskiwacza nie powinno powodować zmiany ciśnienia wskazywanego przez manometr o więcej niż 10%. Należy pamiętać że zawory stałociśnieniowe powinno się okresowo regulować szczególnie po wymianie lub przełączeniu rozpylaczy na inne o znacznie różniącym się wydatku nominalnym (większym lub mniejszym rozmiarze). Regulacja jest prosta, należy wyłączyć jeden zawór sekcyjny i sprawdzić różnicę wskazywanego ciśnienia oraz ewentualnie dokonać korekty wykorzystując pokrętła kompensacyjne najczęściej wykonane w kolorze czerwonym. Następnie włączamy wyregulowany zawór sekcyjny i czynność powtarzamy dla kolejnego.

Układ filtracyjny

Wielkość oczek filtrów po stronie tłocznej powinna uwzględniać rozmiar i typ rozpylaczy. Szczegółowe wymagania co do gęstości filtrów (liczba Mesh na przykład 60M, 80M) znajdziemy w katalogach albo nawet tabelkach do kalibracji. Należy pamiętać, że niektóre typy rozpylaczy zwłaszcza dwustrumieniowe mogą wymagać bardziej gęstych filtrów niż jednostrumieniowe o tym samym wydatku (kolorze). Filtry tłoczne centralne lub sekcyjne wymagają sprawdzenia szczelności wewnętrznej ich wkładów, wszelkie rozszczelnienia powodują brak filtracji. Powodem zatykania się rozpylaczy może być źle dobrany wkład filtra, uszczelnień, pęknięcie plastikowego denka wkładu filtra tłocznego kierującego ciecz do przelewu samoczyszczącego. W przypadku tanich opryskiwaczy wyposażanych przez niektórych producentów w zawory regulacyjne produkcji krajowej możemy mieć do czynienia z filtrem tłocznym, który niekoniecznie jest samoczyszczący mimo że z zewnątrz jest bardzo podobny do wcześniej znanych samoczyszczących, a więc praktycznie bezobsługowych. W przypadku zakupu takiego urządzenia należy to sprawdzić. Różnica będzie polegać na tym ze wkład samoczyszczący posiada odpływ strumienia czyszczącego do zbiornika najczęściej w krajowych rozwiązaniach poprzez mieszadło hydrauliczne. Natomiast „usprawnienie” polegało na zastąpieniu otworu odpływu samoczyszczącego siatką, w efekcie filtr przestał być samoczyszczący i wymaga częstej rewizji (po zabiegu). Jedyną korzyścią jest to że ciecz kierowana na mieszadło jest filtrowana. Należy także sprawdzić stan filterków indywidualnych w oprawach rozpylaczy oraz skuteczność działania zaworków przeponowych (antykapaczy).

Sprawdzenie prostoliniowości i stabilności belki polowej

W czasie postoju opryskiwacza polowego na poziomej powierzchni, odległości między dolnymi krawędziami rozpylaczy zainstalowanych na belce, a tą powierzchnią nie powinny się różnić więcej niż o 0,1 m lub 0,5% całości szerokości belki. Dla przykładu tolerancja 0,5% dla belki o szerokości 50 m może oznaczać odchyłkę aż 25 cm. Ma to ogromne znaczenie i może wpływać na równomierność naniesienia cieczy roboczej na opryskiwaną powierzchnię. W miejscach gdzie belka zbliży się nadmiernie do tej powierzchni, następuje zwiększenia dawki pod rozpylaczami i zmniejszenie dawki między nimi. Dla rozpylaczy płaskostrumieniowych o kącie strumienia 1100 lub 1200 oraz ich rozstawie na belce równej 0,5 m zalecana odległość od powierzchni opryskiwanej wynosi z reguły 0,4 – 0,7 m. Regulujemy zatem na około 0,5 m ale dopiero w polu gdy oszacujemy wysokość opryskiwanej uprawy. Ważne jest zatem sprawne działanie systemu podnoszenia belki oraz jej stabilności. Nie mniej ważna od stabilności belki w płaszczyźnie pionowej jest jej stabilność w płaszczyźnie poziomej czyli wpływ wibracji wzdłużnej na zaburzenie równomierności podłużnej której nie da się zmierzyć w prosty sposób, można ją natomiast minimalizować najczęściej poprzez kasację ewentualnych luzów w miejscach łączących poszczególne jej fragmenty.

Sprawdzenie jakości dystrybucji cieczy w opryskiwaczu polowym.

Dokładnego sprawdzenia równomierności naniesienia cieczy roboczej na opryskiwaną powierzchnie najlepiej dokonać przy użyciu profesjonalnego stołu rowkowego, najlepiej profesjonalnego o długości rowków probierczych min. 1,5 m, którymi dysponują niestety tylko nieliczne Stacje Kontroli Opryskiwaczy.

Jakość dystrybucji możemy także na własny użytek bardzo łatwo samemu sprawdzić w dostateczny sposób również zastępczą dopuszczoną warunkowo metodą pomiaru wydatku jednostkowego. Pod pracującymi oczywiście na czystej wodzie rozpylaczami, umieszczamy naczynia pomiarowe i przy określonym ciśnieniu w czasie jednej minuty mierzymy ilość wypryskanej cieczy. Wydatek jednostkowy rozpylacza w opryskiwaczu polowym nie powinien odbiegać od nominalnej, tabelarycznej wartości o więcej niż 10%). Warto także dodatkowo przeprowadzić pomiar porównawczy rozpylaczy będących w użyciu z jednym nieużywanym (zapasowym).

Łatwe do oszacowania podczas pomiaru w tym samym czasie różnice, bardzo dokładnie w % pokażą stopień zużycia (rozkalibrowania) rozpylaczy będących w użyciu w stosunku do nominalnego wydatku. Taki porównawczy pomiar ma dodatkowy walor, że uniezależniamy się od niedokładności wskazań ciśnienia ważnej przy porównaniu z wartościami tabelarycznymi. Oprócz pomiaru natężenia wypływu cieczy z rozpylaczy należy także oszacować inne istotne czynniki mające wpływ na jakość dystrybucji cieczy, takie jak: powtarzalność geometrii strumienia cieczy w badanych rozpylaczach, powtarzalność ustawienia kąta strumienia cieczy w stosunku do osi belki, zjawisko samooprysku, dokładność powtarzalności rozstawu rozpylaczy, różnice w odległości rozpylaczy od powierzchni opryskiwanej, uszkodzenia zaworów, różnice spadków ciśnień na oprawach rozpylaczy, filtrach, zaworkach i przewodach

Kalibracja opryskiwacza polowego

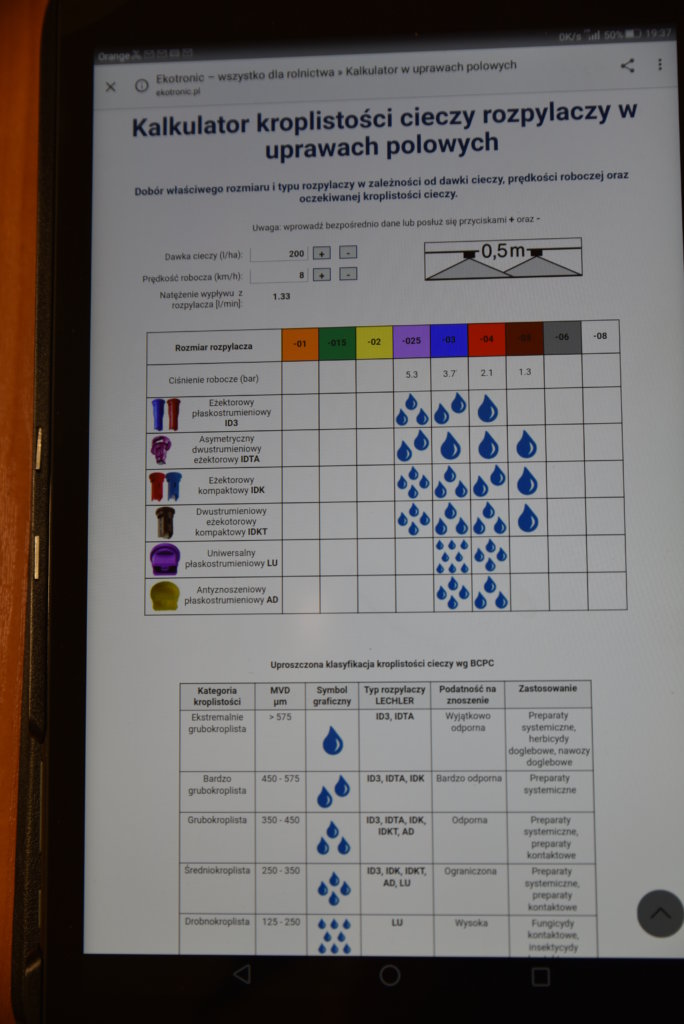

Mając pewność że opryskiwacz jest sprawny można i trzeba przystąpić do jego kalibracji czyli regulacji na oczekiwane parametry robocze: dawkę cieczy roboczej na hektar oraz odpowiednią kategorię kroplistości (wielkość kropel) adekwatną do mechanizmu działania środka ochrony roślin (kontaktowy, systemiczny) oraz możliwych do wystąpienia warunków atmosferycznych (prędkość wiatru, wilgotność względna powietrza oraz temperatura). Nowoczesnym i wygodnym sposobem kalibracji jest skorzystanie z dostępnych w internecie aplikacji na smartfona które błyskawicznie zaproponują w każdych warunków optymalne parametry (wykalibrowane ciśnienie, wydatek jednostkowy, rozmiar i typ rozpylaczy) w stosunku do zadanej prędkości jazdy oraz wymaganej dawki cieczy roboczej na ha. Dobrym przykładem może być aplikacja (kalkulator) proponowany na stronie www.ekotronic.pl