Co znajdziesz w artykule?

W erze rolnictwa precyzyjnego, gdy marże w produkcji roślinnej ulegają coraz większej presji, a ceny paliw i robocizny pozostają kluczowymi składnikami kosztów operacyjnych, technologia autoprowadzenia staje się nie tylko udogodnieniem, lecz realnym narzędziem optymalizacji ekonomicznej gospodarstwa. Coraz więcej producentów rolnych zauważa, że wdrożenie systemu RTK/GPS to inwestycja, której efekty można zmierzyć nie w kategoriach „komfortu pracy”, ale konkretnych oszczędności na hektarze.

Struktura oszczędności wynikających z zastosowania systemów RTK/GPS

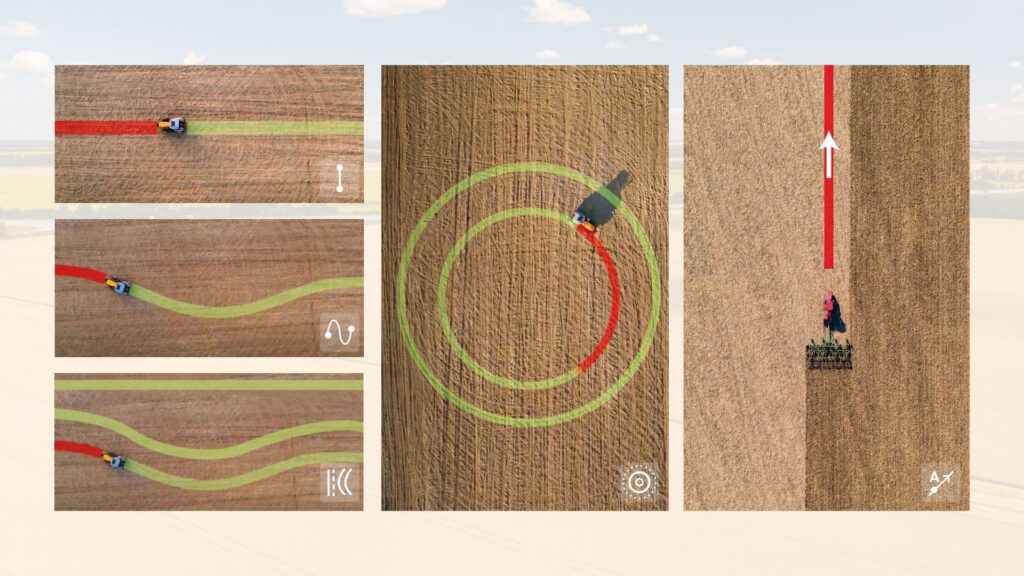

Zastosowanie autoprowadzenia RTK/GPS eliminuje typowe dla pracy ręcznej błędy prowadzenia, które w praktyce powodują nakładki i niedopryski. Szacuje się, że przeciętny operator, nawet bardzo doświadczony, przy pracy bez automatycznego prowadzenia osiąga dokładność 20–30 cm, co przekłada się na 5–10% nadmierne pokrycie powierzchni. Przy szerokich maszynach roboczych (np. 24 m opryskiwacz, 6 m siewnik) oznacza to znaczące straty finansowe w każdym sezonie.

Poniżej zestawiono główne obszary, w których technologia RTK/GPS generuje realne oszczędności:

Oszczędność paliwa

Najbardziej oczywisty efekt autoprowadzenia to redukcja zużycia paliwa.

Każdy niepotrzebny przejazd lub nakładka o szerokości zaledwie 20–30 cm na każdym przejeździe to nadmiar nawet 5–15% pola przejeżdżanego bez potrzeby.

Przykładowo:

gospodarstwo 200 ha,

średnie zużycie paliwa: 12 l/ha (orka, uprawa, siew, oprysk, nawożenie),

cena ON: 6,50 zł/l.

Bez autoprowadzenia:

200 ha × 12 l/ha = 2400 l × 6,50 zł = 15 600 zł.

Z autoprowadzeniem (redukcja nakładek o 8%):

oszczędność = 192 l/ha × 6,50 zł = 1 248 zł/sezon.

W dużych gospodarstwach (powyżej 500 ha) daje to rocznie 5–10 tys. zł realnych oszczędności paliwowych.

Oszczędność czasu pracy operatora

System autoprowadzenia skraca czas pracy na polu o 3–8% w zależności od rodzaju uprawy i konfiguracji pola. Operator może skupić się na kontroli parametrów maszyny zamiast korygować tor jazdy, co zmniejsza zmęczenie i liczbę postojów.

Dla operatora z kosztem pracy (łącznie z ZUS, amortyzacją, kosztami pośrednimi) ok. 60 zł/h, nawet skrócenie czasu pracy o 100 godzin rocznie daje 6 000 zł oszczędności w skali roku. W praktyce gospodarstwa 200–300 ha mogą zaoszczędzić 2–3 pełne dni robocze na kampanię zabiegów polowych.

Mniejsze zużycie maszyny

Każdy zbędny przejazd to nie tylko paliwo, ale też motogodziny silnika, zużycie opon, układu napędowego i roboczego.

Zakładając, że koszt jednej motogodziny ciągnika o mocy 150 KM to ok. 110–130 zł, eliminacja 50–70 niepotrzebnych motogodzin rocznie (typowe dla gospodarstwa 200–300 ha) to 5 000–9 000 zł oszczędności na utrzymaniu parku maszynowego i wolniejszym zużyciu komponentów.

Oszczędność środków ochrony roślin i nawozów

Nakładki przy oprysku i nawożeniu prowadzą do nadmiernego zużycia materiałów, co nie tylko podnosi koszty, ale zwiększa ryzyko fitotoksyczności i pogarsza równomierność odżywienia.

System RTK/GPS (szczególnie w połączeniu z kontrolą sekcji) pozwala ograniczyć nadmierne pokrycie nawet o 5–10%.

Przykład:

- nawożenie azotowe: 700 zł/ha,

- ochrona herbicydowa + fungicydowa: 550 zł/ha,

- łączny koszt zabiegów: 1 250 zł/ha.

Oszczędność 5% = 62,50 zł/ha. - Dla 200 ha to 12 500 zł rocznie.

Oszczędność materiału siewnego

Przy siewie z autoprowadzeniem, szczególnie w uprawach rzędowych (kukurydza, buraki, rzepak), unika się dublowania nasion na granicach przejazdów. W przypadku kukurydzy o obsadzie 80 000 nasion/ha i cenie 1 200 zł/ha, nakładki 5% oznaczają 60 zł/ha straty.

Dzięki RTK/GPS można zejść do błędu poniżej 2 cm, praktycznie eliminując straty materiałowe.

Dla gospodarstwa 100 ha kukurydzy:

oszczędność ok. 6 000 zł rocznie.

Podsumowanie korzyści z zastosowania systemu GPS (dla gospodarstwa 200 ha)

| Kategoria oszczędności | Szacunkowa oszczędność roczna |

| Paliwo | 1 200 – 2 000 zł |

| Robocizna | 4 000 – 6 000 zł |

| Zużycie maszyn | 5 000 – 9 000 zł |

| ŚOR i nawozy | 10 000 – 13 000 zł |

| Materiał siewny | 4 000 – 6 000 zł |

| Łącznie: | 24 000 – 36 000 zł / rok |

Przy kosztach inwestycji w system autoprowadzenia na poziomie:

- chińskie zestawy (fjDynamics, Sveaverken, CHCNAV): 17–25 tys. zł netto,

- rozwiązania fabryczne (Trimble, John Deere AutoTrac): 25–50 tys. zł netto,

Czas zwrotu z inwestycji (ROI) wynosi:

- dla zestawów chińskich: 0,5–1 sezon,

- dla systemów fabrycznych: 1–2 sezony intensywnej pracy.

Systemy fabryczne vs. systemy „dokładane” – różnice, zalety i opłacalność inwestycji

Rynek systemów autoprowadzenia w Polsce rozwija się bardzo dynamicznie. Jeszcze kilka lat temu wybór ograniczał się do rozwiązań oferowanych przez producentów maszyn (John Deere, New Holland, Fendt, Case IH, Claas), natomiast dziś coraz większy udział zdobywają tzw. systemy „dokładane” – niezależne zestawy RTK/GPS, które można zainstalować praktycznie w każdym ciągniku czy opryskiwaczu, niezależnie od marki i roku produkcji.

Oba rozwiązania mają swoje mocne strony, a wybór pomiędzy nimi powinien być podyktowany skalą gospodarstwa, poziomem automatyzacji parku maszynowego oraz planowanym okresem zwrotu inwestycji.

Systemy fabryczne – integracja i niezawodność

Systemy fabryczne (np. John Deere AutoTrac, Trimble, CNH AFS, Fendt Guide, Claas GPS PILOT CEMIS 1200) są w pełni zintegrowane z elektroniką maszyny. Oferują synchronizację z terminalami ISOBUS, automatyczne zarządzanie sekcjami, sterowanie prędkością aplikacji, a w najnowszych wersjach także automatyczne zawracanie na uwrociach.

Ich główne zalety to:

- pełna kompatybilność z maszyną i osprzętem,

- wysoka dokładność toru jazdy (±2,5 cm przy korekcji RTK),

- stabilność i niezawodność sygnału,

- możliwość integracji z systemami zarządzania gospodarstwem (np. John Deere Operations Center, Trimble Ag Software, Claas Connect).

Wadą jest przede wszystkim wysoki koszt wejścia – kompletny zestaw fabryczny z anteną RTK i terminalem to wydatek od 35 do 60 tys. zł netto. Z drugiej strony, takie systemy mają najwyższą wartość rezydualną przy odsprzedaży maszyny oraz pełne wsparcie serwisowe.

W dużych gospodarstwach (>400 ha) inwestycja ta często zwraca się w czasie jednego do dwóch sezonów, szczególnie gdy sprzęt pracuje wiele godzin dziennie i obsługuje kilka maszyn. Wadą jest również to, że nawigację tą możemy przenosić jedynie po między maszynami dostosowanymi do tego i bardzo często tylko tej samej marki oraz w podobnym wieku maszyny.

Systemy „dokładane” – elastyczność i niska bariera wejścia

Producenci tacy jak fjDynamics, Sveaverken, CHCNAV oferują zestawy autoprowadzenia, które można zamontować praktycznie w każdym ciągniku, również starszym.

Zestawy te zwykle obejmują terminal z ekranem dotykowym, antenę GNSS obsługującą korekcję RTK (poprzez sieć NTRIP lub stację bazową), oraz elektryczny napęd kierownicy.

Ich zalety to:

- niski koszt zakupu – w zależności od konfiguracji 17–25 tys. zł netto,

- łatwość instalacji (1–3 godziny montażu bez ingerencji w układ hydrauliczny),

- możliwość przenoszenia między maszynami, jest to bardzo korzystne w mniejszych gospodarstwach, gdzie nawigację można również wykorzystać w żniwa w kombajnie zbożowym oszczędzając na przejazdach zarówno kombajnu jak i prasy.

- wysoka dokładność pracy – w praktyce ±2,5 cm z sygnałem RTK.

Do wad należy zaliczyć:

- ograniczoną integrację z ISOBUS (w większości modeli funkcje kontroli sekcji czy automatycznego zawracania są niedostępne lub opcjonalne),

- konieczność samodzielnego ustawiania parametrów korekcji i kalibracji,

- mniejszą odporność na trudne warunki terenowe (np. górzyste pola, lasy).

Dla gospodarstw 100–300 ha, które chcą wejść w technologię autoprowadzenia niskim kosztem, takie zestawy są obecnie najbardziej racjonalnym wyborem. Przy średnich oszczędnościach 25–30 tys. zł rocznie (paliwo, robocizna, środki), czas zwrotu to zaledwie 0,5–1 sezon.

ISOBUS, kontrola sekcji i automatyzacja – kiedy warto dopłacić

Zaawansowane systemy wyposażone w ISOBUS, kontrolę sekcji, automatyczne sterowanie zmienną dawką (VRA) czy automatyczne zawracanie na uwrociach stanowią kolejny etap automatyzacji gospodarstwa.

Ich zakup ma sens przede wszystkim wtedy, gdy:

- gospodarstwo wykonuje wiele zabiegów oprysków i nawożenia z dużymi maszynami (powyżej 24 m szerokości roboczej),

- stosowane są technologie precyzyjnego nawożenia i siewu z mapami aplikacyjnymi,

- operatorzy pracują na kilku maszynach jednocześnie i liczy się powtarzalność zabiegów.

Wówczas korzyści z automatycznej kontroli sekcji i zmiennej dawki potrafią przekroczyć 10–15% oszczędności materiałowych rocznie. W takich warunkach dopłata do systemu fabrycznego lub rozbudowanego zestawu z ISOBUS zwraca się w ciągu 2 sezonów.

Dla gospodarstw prowadzących intensywną produkcję roślinną lub usługową (usługi siewu, nawożenia, oprysków), jest to inwestycja niemal obowiązkowa.

Czy tania nawigacja to zawsze dobry wybór?

Na rynku pojawia się coraz więcej systemów z segmentu „low-cost”, często dostępnych z Azji, w atrakcyjnych cenach poniżej 10 tys. zł. Choć kuszą niskim progiem wejścia, w praktyce należy zwracać uwagę na kilka kluczowych aspektów:

- jakość sygnału RTK i możliwość podłączenia do krajowej sieci korekcyjnej (np. ASG-EUPOS),

- dokładność i powtarzalność ścieżek (ważna przy uprawach rzędowych),

- dostępność serwisu i aktualizacji oprogramowania,

- długość gwarancji i lokalne wsparcie techniczne.

W praktyce lepiej dopłacić kilka tysięcy złotych do sprawdzonego zestawu (np. fjDynamics, Sveaverken, CHCNAV), który ma już bazę użytkowników i realne opinie z polskich gospodarstw, niż ryzykować awarię w sezonie. Nawet kilkugodzinny przestój w czasie oprysków może kosztować więcej niż różnica w cenie systemu.

Zwrot z inwestycji w systemy RTK/GPS – w jakim gospodarstwie się opłaca

Ekonomiczna efektywność systemu autoprowadzenia zależy od powierzchni gospodarstwa, intensywności prac polowych i rodzaju upraw. Im więcej godzin przepracuje maszyna w sezonie, tym szybciej inwestycja zaczyna przynosić wymierne korzyści.

Gospodarstwa małe (do 100 ha)

W tej grupie decydujący czynnik to koszt jednostkowy systemu.

Zestaw fabryczny o wartości 40–50 tys. zł zwraca się w takim gospodarstwie zbyt długo — często powyżej 3–4 lat, co przy obecnym tempie rozwoju technologii czyni inwestycję mniej racjonalną.

Znacznie lepszym wyborem są tu systemy dokładane (np. fjDynamics, Sveaverken, CHCNAV) o wartości 17–25 tys. zł, które przy typowych oszczędnościach 15–20 tys. zł rocznie pozwalają na pełny zwrot w ciągu jednego/dwóch sezonów.

W gospodarstwach o profilu warzywniczym lub kukurydzianym, gdzie liczy się precyzja i eliminacja nakładek, ROI jest jeszcze szybsze.

Gospodarstwa średnie (100–400 ha)

To segment, w którym technologia autoprowadzenia przynosi najlepszy stosunek kosztów do efektów.

Maszyny wykonują tu już znaczną liczbę godzin, a powierzchnia pozwala na wyraźne odczucie różnicy w zużyciu paliwa, ŚOR i czasu pracy.

Oszczędności rzędu 25–35 tys. zł rocznie sprawiają, że nawet droższe zestawy (25–30 tys. zł) zwracają się w mniej niż dwa sezony.

Dodatkowo, w tej grupie warto rozważyć systemy oferujące:

- kontrolę sekcji (szczególnie przy opryskach i nawożeniu),

- funkcję automatycznego zawracania,

- możliwość integracji z terminalem ISOBUS.

Gospodarstwa duże i usługowe (>400 ha)

W dużych gospodarstwach lub firmach usługowych (usługi oprysków, nawożenia, siewu), każdy procent efektywności przekłada się na tysiące złotych.

W tym segmencie systemy fabryczne mają pełne uzasadnienie ekonomiczne, zwłaszcza gdy flota maszyn jest nowoczesna i wyposażona w terminale ISOBUS.

Kluczowe korzyści:

- automatyczna kontrola sekcji (redukcja nakładek do <1%),

- zmienna dawka aplikacji (VRA) i mapy aplikacyjne,

- centralne zarządzanie danymi przez chmurę,

- możliwość pracy kilku operatorów w tym samym standardzie danych.

Koszt inwestycji 40–60 tys. zł netto przy oszczędnościach 40–70 tys. zł rocznie (paliwo, środki, czas, logistyka) daje zwrot w czasie 1–1,5 sezonu.

Dodatkowo, zintegrowane systemy fabryczne zwiększają wartość rezydualną maszyn przy sprzedaży — co stanowi dodatkowy zysk trudny do przeliczenia wprost, ale istotny przy wymianie sprzętu co 5–7 lat.